1. Prehľad suchého procesu práškového kremičitanu sodného

(I) Základný princíp suchého procesu

Suchým procesom práškového kremičitanu sodného je výroba tekutého vodného skla na práškové produkty sušením, striekaním a inými procesmi. Jeho hlavný reakčný proces zahŕňa tavenie a tuhnutie kremičitanu sodného. V suchom procese sa kremenný piesok (hlavná zložka SiO₂) a sodné soli, ako je uhličitan sodný (Na₂CO₃) alebo lúh sodný (NaOH), topia pri vysokej teplote za vzniku taveniny kremičitanu sodného a potom sa získajú práškové produkty chladením, drvením a ďalšími krokmi.

(II) Kľúčové faktory ovplyvňujúce suchý proces

Jadro suchého procesu spočíva v štádiu tavenia. Teplota a reakčný čas tejto fázy priamo ovplyvňujú kvalitu, výkon a efektivitu výroby produktu. Teplota topenia určuje aktivačnú energiu a reakčnú rýchlosť reaktantov. Ak je teplota príliš nízka, reakcia môže byť neúplná a výsledná tavenina kremičitanu sodného môže obsahovať nezreagované častice kremenného piesku, čo ovplyvňuje čistotu produktu a presnosť modulu. Ak je teplota príliš vysoká, zvýši sa spotreba energie, zhorší sa korózia zariadenia a môže dokonca spôsobiť nadmernú polymerizáciu taveniny kremičitanu sodného, čo ovplyvní rozpustnosť produktu. Reakčný čas úzko súvisí s úplnosťou reakcie a rovnomernosťou taveniny. Ak je čas príliš krátky, reakcia je nedostatočná a modul je nestabilný. Ak je čas príliš dlhý, nielenže zníži efektivitu výroby, ale môže spôsobiť aj vedľajšie reakcie a ovplyvniť kvalitu produktu. Preto je optimalizácia teploty topenia a reakčného času kľúčovým článkom v suchom procese.

2. Charakteristika a použitie práškového kremičitanu sodného s modulom 2,4±0,1

(I) Charakteristiky produktu

Ako príklad si vezmite práškové vodné sklo (model HLNAP-2, modul 2,4±0,1) vyrobené spoločnosťou Tongxiang Hengli Chemical Co., Ltd. Tento výrobok je vyrobený z tekutého vodného skla sušením a striekaním a má oproti tekutému vodnému sklu značné výhody. Pokiaľ ide o fyzikálne vlastnosti, obsah oxidu kremičitého (SiO₂) je 54,0 - 58,0 %, obsah Na2O je 24,0 - 27,5 %, objemová hmotnosť je 0,65 kg/l, rýchlosť rozpúšťania je ≤60 S/30℃ a veľkosť častíc 100 ≥ 95 %. Tieto ukazovatele ukazujú, že produkt sa vyznačuje vysokým obsahom, nízkou vlhkosťou, jednoduchou prepravou a skladovaním, šetrí náklady na balenie a prepravu a dá sa rýchlo rozpustiť a použiť na mieste. Z hľadiska chemických vlastností má kremičitan sodný s modulom 2,4±0,1 miernu alkalitu. Po rozpustení vo vode môže vytvoriť stabilný silikátový roztok a reagovať s rôznymi látkami, čím sa položí základ pre jeho použitie v rôznych oblastiach.

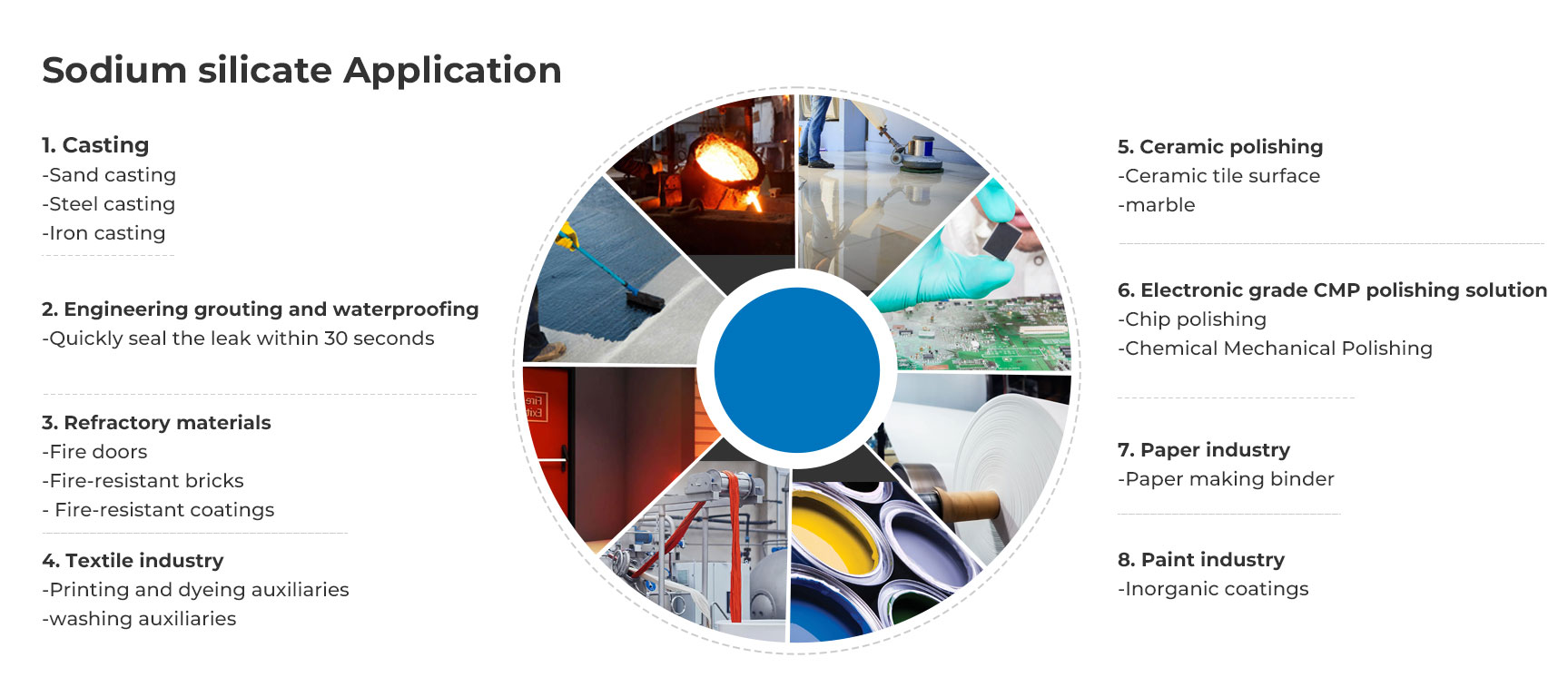

(II) Oblasti použitia

Produkt je široko používaný v detergentoch, cementových rýchloschnúcich prísadách, priemyselných upchávkach, spojivách odolných voči vysokej teplote a iných oblastiach. V priemysle čistiacich prostriedkov sa práškový kremičitan sodný môže použiť ako čistiaci prostriedok na zvýšenie dekontaminačnej schopnosti čistiacich prostriedkov, úpravu hodnoty pH roztoku a zmäkčenie vody; pri výrobe cementu ako rýchloschnúca prísada môže urýchliť proces koagulácie a tvrdnutia cementu a zlepšiť jeho skorú pevnosť; v oblasti priemyselného upchávania sa môže použiť na opravu netesností v potrubiach a zariadeniach využitím jeho vlastností rýchleho rozpúšťania a gélovania; čo sa týka spojív odolných voči vysokým teplotám, vďaka svojej odolnosti voči vysokým teplotám a schopnosti lepenia sa môže použiť na lepenie a upevňovanie dielov vo vysokoteplotnom prostredí.

3. Optimalizačný rozsah teploty topenia v suchom procese

(I) Vplyv teploty topenia na kvalitu produktu

Vplyv na modul: Modul je kľúčovým indikátorom práškového kremičitanu sodného, ktorý priamo odráža pomer oxidu kremičitého k oxidu sodnému v produkte. V suchom procese teplota topenia ovplyvňuje rovnováhu reakcie a zloženie produktu. Keď je teplota nízka, reakčná rýchlosť je pomalá a reakcia oxidu kremičitého a oxidu sodného je neúplná, čo môže viesť k nízkemu modulu a nespĺňa požiadavku 2,4 ± 0,1; ako teplota stúpa, rýchlosť reakcie sa zrýchľuje, reakcia je kompletnejšia a modul sa postupne približuje k cieľovej hodnote, ale keď je teplota príliš vysoká, tavenina kremičitanu sodného môže byť nadmerne polymerizovaná a účinný obsah oxidu kremičitého je relatívne znížený, čo spôsobuje kolísanie modulu.

Vplyv na rozpustnosť: Príliš vysoká teplota topenia spôsobí, že štruktúra taveniny kremičitanu sodného bude pevnejšia, čím sa vytvorí väčší molekulárny reťazec, čo bude mať za následok pomalšiu rýchlosť rozpúšťania produktu. Napríklad, keď teplota presiahne 1400 ℃, určitý kremičitan sodný môže vytvoriť ťažko rozpustné sklenené teleso, čo spôsobí, že rýchlosť rozpúšťania prekročí 60 S/30 ℃, čo nemôže spĺňať požiadavky na index produktu; keď je teplota príliš nízka, tavenina obsahuje neúplne zreagované častice kremenného piesku, ktoré nielenže ovplyvňujú čistotu produktu, ale tiež bránia procesu rozpúšťania a znižujú rýchlosť rozpúšťania.

Vplyv na spotrebu energie a zariadenia: Zvýšenie teploty topenia si vyžaduje väčšiu spotrebu energie a zvyšuje výrobné náklady. Zároveň prostredie s vysokou teplotou zhorší koróziu a opotrebovanie zariadenia a skráti životnosť zariadenia. Napríklad pri teplotách nad 1300 ℃ bežné žiaruvzdorné materiály silne korodujú a je potrebné ich často vymieňať, čím sa zvyšujú náklady na údržbu a riziko prerušenia výroby.

(II) Stanovenie optimálneho rozsahu teploty topenia

Veľký počet experimentálnych štúdií a výrobných postupov ukázal, že pre suchý výrobný proces práškového kremičitanu sodného s modulom 2,4±0,1 je optimálny rozsah teploty topenia zvyčajne medzi 1250-1350 °C. V tomto teplotnom rozsahu môže zabezpečiť, že kremenný piesok a sodná soľ úplne zreagujú a vytvoria taveninu kremičitanu sodného so stabilným modulom, pričom sa berie do úvahy ako rozpustnosť, tak efektívnosť výroby.

Nízky teplotný rozsah (1250-1300 ℃): V tomto teplotnom rozsahu je rýchlosť reakcie mierna, spotreba energie je relatívne nízka a stupeň korózie zariadenia je relatívne ľahký. Experimentálne údaje ukazujú, že keď je teplota 1280 ℃, modul taveniny kremičitanu sodného generovaného reakciou je 2,38, čo je blízko cieľovej hodnoty 2,4, a rýchlosť rozpúšťania je 55 S/30 ℃, čo spĺňa požiadavky na index produktu. V tomto čase môže miera konverzie kremenného piesku dosiahnuť viac ako 95 % a v produkte je menej nezreagovaných častíc kremenného piesku s vyššou čistotou.

Stredný teplotný rozsah (1300 - 1330 ℃): Ide o ideálnejší rozsah teplôt topenia. Keď je teplota 1320 ℃, reakcia je úplne vykonaná, modul je stabilný v rozsahu 2,4 ± 0,1 a rýchlosť rozpúšťania je 50 S/30 ℃, čím sa dosiahne najlepší stav. Zároveň je dobrá rovnomernosť taveniny, čo prispieva k následnému procesu sušenia a striekania. Vyrobený práškový produkt má rovnomernú distribúciu veľkosti častíc a rýchlosť prechodu 100 mesh môže dosiahnuť viac ako 98 %.

Vysoký teplotný rozsah (1330 - 1350 ℃): Aj keď je rýchlosť reakcie vyššia, spotreba energie sa výrazne zvyšuje a korózia zariadenia sa zhoršuje. Keď teplota dosiahne 1350 ℃, modul sa môže mierne zvýšiť na 2,45, čím prekročí hornú hranicu cieľového rozsahu a rýchlosť rozpúšťania klesne na 65 S/30 ℃, čo nespĺňa požiadavky na produkt. Preto by sa v skutočnej výrobe malo čo najviac vyhnúť dlhodobej prevádzke v rozsahu vysokých teplôt.

4. Optimalizačný rozsah reakčného času v suchom procese

(I) Vplyv reakčného času na kvalitu produktu

Vplyv na úplnosť reakcie: Ak je reakčný čas príliš krátky, reakcia medzi kremenným pieskom a sodnou soľou nie je dostatočná, čo bude mať za následok viac nezreagovaných surovín v produkte, čo ovplyvní presnosť modulu a čistotu produktu. Napríklad, keď je reakčný čas iba 30 minút, miera premeny kremenného piesku je len asi 80 %, obsah Si02 v produkte je nižší ako 54 %, obsah Na20 je vyšší ako 27,5 % a modul je nízky, len asi 2,2; ako sa reakčný čas zvyšuje, miera konverzie sa postupne zvyšuje. Keď čas dosiahne 60 minút, miera konverzie môže dosiahnuť viac ako 98% a rôzne ukazovatele sú blízko cieľovej hodnoty.

Vplyv na rovnomernosť taveniny: Nedostatočný reakčný čas spôsobí nerovnomerné rozloženie zložiek v tavenine a lokálny modul môže byť vysoký alebo nízky, čo ovplyvňuje stabilitu produktu. Mikroskopickým pozorovaním sa zistilo, že v tavenine boli zjavné častice kremenného piesku a oblasti agregácie sodnej soli s krátkym reakčným časom, zatiaľ čo tavenina s dlhým reakčným časom mala jednotnú textúru a žiadne zjavné nečistoty.

Vplyv na efektivitu výroby: Príliš dlhý reakčný čas zníži efektivitu výroby a zvýši výrobné náklady. V priemyselnej výrobe sa každých 10 minút predĺženia reakčného času zníži výstupná jednotka času približne o 5% a zodpovedajúcim spôsobom sa zvýši spotreba energie. Preto je potrebné primerane skrátiť reakčný čas pri zabezpečení kvality produktu.

(II) Stanovenie optimálneho rozsahu reakčného času

S prihliadnutím na úplnosť reakcie, rovnomernosť taveniny a efektivitu výroby je optimálny rozsah reakčného času pre suchý výrobný proces práškového kremičitanu sodného s modulom 2,4±0,1 zvyčajne 45-60 minút.

Krátky časový interval (45-50 minút): Počas tohto časového obdobia reakcia v podstate dosiahne rovnováhu, rýchlosť konverzie kremenného piesku môže dosiahnuť viac ako 95% a modul je stabilný medzi 2,35-2,45, čo spĺňa požiadavku 2,4±0,1. Napríklad, keď je reakčný čas 48 minút, všetky indikátory produktu spĺňajú normy a efektívnosť výroby je vysoká a výstup jednotkového času je asi o 8% vyšší ako 60-minútový reakčný čas.

Stredný časový interval (50 - 55 minút): Ide o ideálny reakčný čas. V tomto čase je reakcia dostatočná a rovnomerná, kvalita taveniny je najlepšia a vyrobený práškový produkt má vysokú rýchlosť rozpúšťania a jednotnú veľkosť častíc. Experimentálne údaje ukazujú, že keď je reakčný čas 53 minút, rýchlosť rozpúšťania je 52 S/30 °C, rýchlosť prechodu 100 mesh je 97 % a spotreba energie a straty zariadenia sú v rozumnom rozsahu.

Dlhý časový interval (55 - 60 minút): Hoci je reakcia kompletnejšia, efektivita výroby výrazne klesá. Keď čas dosiahne 60 minút, miera konverzie je len asi o 2 % vyššia ako pri 50 minútach a výstup sa zníži asi o 10 %. Preto sa pri skutočnej výrobe, pokiaľ nie sú špeciálne vysoké požiadavky na čistotu produktu, vo všeobecnosti nepoužíva príliš dlhý reakčný čas.

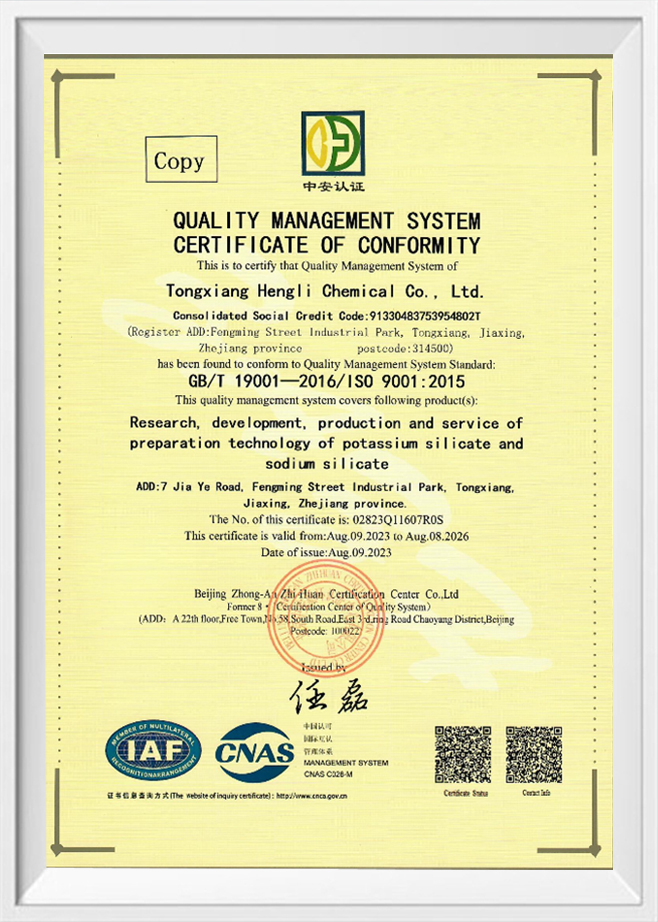

5. Výrobná prax a technologická inovácia Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd vždy venuje pozornosť optimalizácii procesov a technologickým inováciám vo výrobnom procese produktov z anorganického kremíka. Pre suchý výrobný proces práškového kremičitanu sodného s modulom 2,4 ± 0,1 spoločnosť zaviedla pokročilé testovacie zariadenie, ako je röntgenový difraktometer (XRD), skenovací elektrónový mikroskop (SEM) atď., Na monitorovanie štruktúry a zloženia materiálu v reálnom čase počas procesu tavenia, čo poskytuje vedecký základ pre optimalizáciu procesu. Nepretržitým prieskumom výskumný a vývojový tím spoločnosti vyvinul nový typ kompozitného katalyzátora, ktorý dokáže zrýchliť rýchlosť reakcie a skrátiť reakčný čas o približne 10-15% bez výrazného zvýšenia teploty topenia a zároveň zvýšiť mieru konverzie kremenného piesku na viac ako 99%, čo ďalej zlepšuje kvalitu produktu a efektivitu výroby.

Okrem toho spoločnosť Tongxiang Hengli Chemical Co., Ltd zaviedla kompletný systém riadenia kvality na prísnu kontrolu každého prepojenia vo výrobnom procese. Od obstarávania surovín až po dodávku produktov sa vykonáva viacero kontrolných procesov, aby sa zabezpečilo, že ukazovatele produktu sú stabilné a spoľahlivé. Vďaka svojim profesionálnym technickým schopnostiam a vysoko kvalitným produktovým službám získala spoločnosť široké uznanie na trhu v mnohých oblastiach, ako je elektronika, odevy, výroba papiera, poľnohospodárstvo atď., a jej produkty sa predávajú doma iv zahraničí.