information to be updated

Odoslať spätnú väzbu

Silica Sol s veľkou veľkosťou častíc Dodávatelia

Typy koloidného oxidu kremičitého

Koloidný oxid kremičitý možno kategorizovať podľa veľkosti častíc na koloidný oxid kremičitý s veľkými časticami a koloidný oxid kremičitý s malými časticami. Veľkočasticový koloidný oxid kremičitý našej spoločnosti má veľkosť častíc v rozsahu od 55 do 120 nm. Primárne sa používa v aplikáciách, ako je leštenie keramiky, leštenie kovov, leštenie zafírov, leštenie skla a výroba papiera.

-

Úvod Výroba z kremičitan draselný riešenia zohrávajú kľúčovú úlohu v rôznych priemyselných odvetviach, ako je poľnohospodárstvo, stavebníctvo a chemické inžinierstvo. Tieto roztoky, vyrobe...

ČÍTAŤ VIAC -

Úvod V posledných rokoch vzrástol dopyt po vysokovýkonných vodoodpudivých produktoch kvôli rastúcemu zameraniu na odolnosť a ochranu v rôznych priemyselných odvetviach. Jednou z najdôležitejších zložiek...

ČÍTAŤ VIAC -

Úvod Prášok kremičitanu sodného , bežne označované ako vodné sklo alebo tekuté sklo vo svojej tekutej forme, je vysoko všestranná zmes so širokým rozsahom aplikácií vo viacerých odvetviach....

ČÍTAŤ VIAC

V abrazívne leštenie, ako sa prejavuje tvrdosť častíc Silica Sol s veľkou veľkosťou častíc Zvýšiť účinnosť brúsenia kovových povrchov?

I. Mechanický základ: Tvrdosť častíc a abrazívny účinok

Silica Sol s veľkou veľkosťou častíc odvodzuje svoju abrazívnu účinnosť od inherentných vlastností častíc oxidu kremičitého (SiO₂), ktoré majú tvrdosť podľa Mohsa 6–7 – porovnateľnú s kremeňom a výrazne tvrdšiu ako väčšina neželezných kovov (napr. hliník, meď) a niektoré ocele. Táto tvrdosť umožňuje časticiam pôsobiť ako mikrobrúsivá a mechanicky odstraňovať materiál z kovového povrchu tromi primárnymi mechanizmami:

Orba a rezanie

Pevné častice oxidu kremičitého pod aplikovaným tlakom potláčajú mäkší kovový povrch, vytvárajú mikrodrážky a odstrihávajú výčnelky. Väčšie častice (napr. 150 nm) vyvíjajú väčšie kontaktné napätie, vďaka čomu sú účinné pri rýchlom odstraňovaní materiálu v stupňoch hrubého leštenia.

Elastická deformácia a zlomenina

Na tvrdších kovoch (napr. nehrdzavejúca oceľ) častice oxidu kremičitého vyvolávajú plastickú deformáciu v obrobku, pričom samotné odolávajú fragmentácii. To zaisťuje konzistentný brúsny výkon bez predčasného opotrebovania leštiaceho média.

Tepelná stabilita

Vysoký bod topenia oxidu kremičitého (1 713 °C) zabraňuje zmäkčeniu častíc alebo priľnavosti počas procesov vysokoteplotného leštenia, čím sa zachováva účinnosť rezania aj pri dlhodobom mechanickom namáhaní.

II. Synergia veľkosti častíc a tvrdosti v dynamike leštenia

Kombinácia veľkej veľkosti častíc a vysokej tvrdosti vytvára jedinečnú výhodu v brúsnych systémoch:

Optimálna kontaktná plocha

Väčšie častice (napr. 100 nm) majú vyšší pomer povrchu k objemu v porovnaní s časticami pod 50 nm, čo im umožňuje účinnejšie zaberať s kovovým povrchom. Výsledkom je rýchlejší úber materiálu, najmä v aplikáciách vyžadujúcich odstránenie hlbokých škrabancov alebo odliatkov.

Samoostriace správanie

Zatiaľ čo častice oxidu kremičitého sú vysoko odolné, dlhodobé odieranie môže spôsobiť mikrotrhliny, ktoré odhalia čerstvé, ostré hrany. Tento efekt „samoostrenia“ zaisťuje konzistentnú účinnosť leštenia počas viacerých cyklov, čím sa znižuje potreba častej výmeny kalu.

Dynamika tekutín v kalových systémoch

V leštiacich suspenziách na vodnej báze tvrdosť veľkých častíc oxidu kremičitého zabraňuje aglomerácii pri šmykových silách, čím sa udržiava stabilná disperzia. Táto stabilita je rozhodujúca pre rovnomerné odstraňovanie materiálu a predchádzanie povrchovým defektom spôsobeným zhlukovaním častíc.

III. Priemyselná prípadová štúdia: Zlepšenie leštenia leteckých komponentov pomocou Tailored Silica Sol

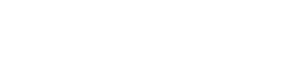

Spoločnosť Tongxiang Hengli Chemical Co., Ltd. – popredný vývojár anorganických kremíkových materiálov – využila svoje odborné znalosti v oblasti kontroly mikroštruktúry koloidného oxidu kremičitého na vytvorenie produktov Silica Sol s veľkou veľkosťou častíc optimalizovaných pre brúsne aplikácie. Napríklad ich 120 nm kremičitý sol (s tvrdosťou ~ 700 HV) bol prijatý významným leteckým výrobcom na leštenie povrchov turbínových lopatiek.

Procesná výzva: Tradičné brúsivá na báze oxidu hlinitého spôsobovali mikrotrhlinky v čepeľiach zo superzliatiny na báze niklu kvôli ich krehkej povahe.

Riešenie: Silikónový sól Hengli ponúkal rovnováhu tvrdosti a mikroelasticity, čím sa znížilo praskanie a zároveň sa dosiahla drsnosť povrchu (Ra) < 0,2 μm – o 30 % lepšia, ako je priemyselný štandard pre túto aplikáciu.

Kľúčová inovácia: Vyladením chémie povrchu častíc oxidu kremičitého na zvýšenie hydrofilnosti Hengli zlepšila stabilitu kalu, čo umožňuje nepretržitú prevádzku po dobu 24 hodín bez usadzovania častíc – 50 % zvýšenie produktivity v porovnaní s konvenčnými systémami.

IV. Optimalizácia procesu: Vyváženie tvrdosti, veľkosti častíc a povrchovej úpravy

Aby sa maximalizovala účinnosť brúsenia a zároveň sa zabránilo nadmernému oteru, výrobcovia musia optimalizovať nasledujúce parametre:

Gradácia veľkosti častíc

Pri viacstupňovom leštení vytvára kombinácia veľkých častíc (50–150 nm) na hrubé brúsenie s menšími časticami (10–50 nm) na jemné brúsenie synergický efekt. Tento prístup „progresívneho odierania“ znižuje celkový čas spracovania až o 40 %.

Koncentrácia a pH kalu

Vyššie koncentrácie pevných látok (napr. 40 % Si02) zvyšujú počet abrazívnych častíc v kontakte s obrobkom, ale nadmerné zaťaženie môže viesť k hromadeniu tepla a tepelnému poškodeniu povrchu. Úprava pH suspenzie na 9–11 (alkalický rozsah) zlepšuje disperziu častíc a zabraňuje korózii zliatin hliníka alebo medi.

Tlak a rýchlosť leštenia

Tvrdšie častice vyžadujú nižší tlak, aby sa predišlo hlbokým škrabancom. Napríklad pri leštení nehrdzavejúcej ocele zníženie tlaku z 20 psi na 15 psi pri použití 100 nm kremičitého sólu udržalo rýchlosť úberu materiálu a zároveň zlepšilo hladkosť povrchu.

V. Budúce trendy: Nano-inžinierstvo pre brúsivá novej generácie

Keďže dopyt po ultra-presných povrchoch rastie vo výrobe polovodičov a zdravotníckych pomôcok, inovácie v oblasti Large Particle Size Silica Sol sa zameriavajú na:

Dizajn častíc Core-Shell: Potiahnutie jadier oxidu kremičitého tvrdšími materiálmi (napr. uhlík podobný diamantu) na zvýšenie odolnosti proti oderu bez narušenia integrity častíc.

Ekologicky šetrné kaly: Vývoj biologicky odbúrateľných disperzantov, ktoré nahradia syntetické polyméry, v súlade s globálnymi cieľmi udržateľnosti.

Riadenie procesu riadené AI: Integrácia monitorovania veľkosti častíc v reálnom čase prostredníctvom laserovej difrakcie na automatické nastavenie parametrov kalu, čím sa optimalizuje účinnosť pre zložité geometrie.